在现代激光加工中,激光打标、雕刻和切割等应用已广泛应用于制造、电子、医疗和汽车等行业。实现高精度、高效率的加工,不仅依赖于高质量的激光器和光学系统,还依赖于核心控制硬件——运动控制卡。作为整个激光系统的“大脑”,运动控制卡将操作人员的指令转换为精确的控制信号,协调激光器、激光振镜及其他外围设备的运行,从而提升加工精度和系统稳定性。

运动控制卡是激光扫描与加工系统的核心控制模块。通过执行预设控制程序,它动态管理激光输出参数、触发时序、工作模式以及光束运动路径。控制卡将设计软件中的指令(如矢量图形或图案)转换为精确的运动轨迹和激光触发指令,并可实时调整位置与运动参数,确保加工结果符合设计要求。

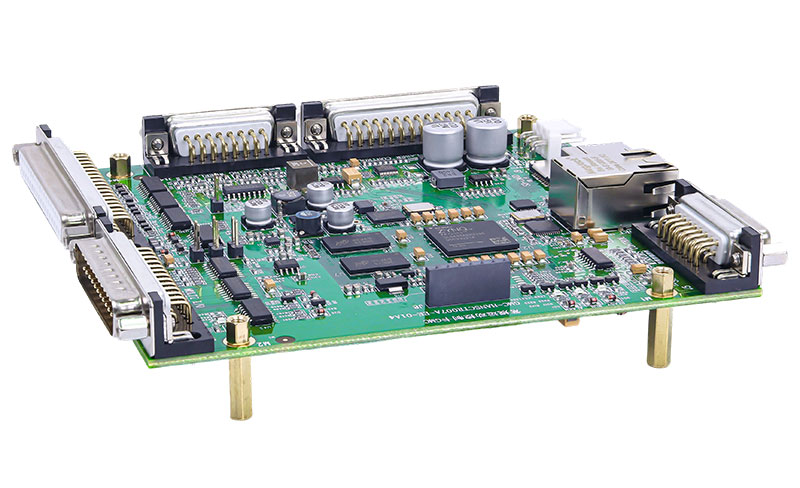

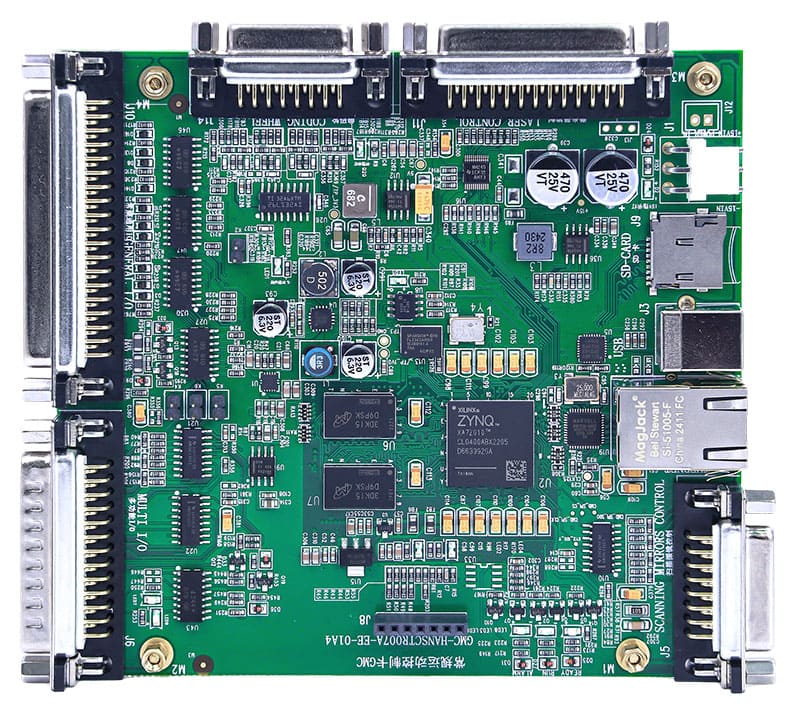

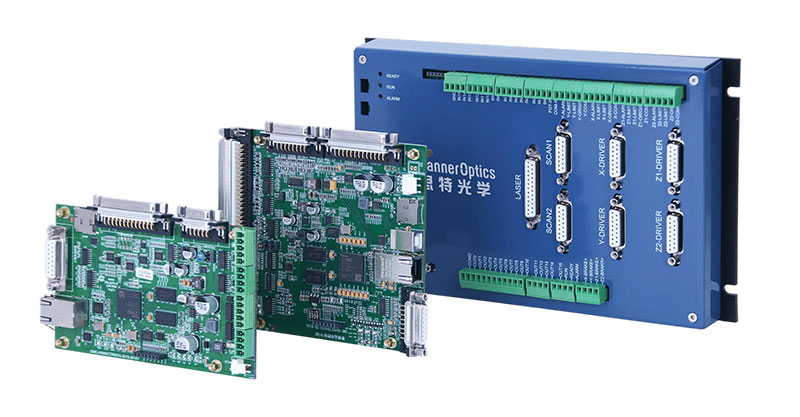

在实际工业系统中,运动控制卡既可以是独立集成控制单元,也可以是与主机PC配合使用的插卡式控制模块,具体取决于系统架构与集成方式。

运动控制卡可统一管理激光器及执行单元,包括激光启停控制、功率调节、频率触发以及与运动位置的同步控制,同时可对关键输出参数进行实时调节。

控制卡将加工软件中的设计文件转换为高精度运动指令和同步触发信号,引导光束或执行机构在加工区域内完成指定图形、文字或功能性轨迹。

控制卡向振镜X/Y轴或多轴运动平台发送控制信号,确保轨迹跟随精确、同步稳定。控制精度与响应速度直接决定加工速度与图形精度。

运动控制卡接收来自上位机软件的数据,完成轨迹运算与指令分发,并提供实时运行状态反馈,包括错误与报警信息,便于过程监控与参数调整。

系统安全控制通过运动控制卡实现统一管理,包括设备异常报警与外围设备状态监测。通过外部IO接口,可联动冷水机、气源系统及安全互锁模块。

根据功能和系统架构,运动控制卡通常分为:

用于机械平台或多轴系统控制,支持插补运算与轨迹规划,适用于高精度定位与同步加工设备

面向激光打标、雕刻与切割系统,集成激光触发控制与轨迹控制功能。

针对高速振镜扫描系统设计,实现位置与激光触发的高精度同步,适用于微加工、焊接与清洗应用。

将运动控制、激光触发控制与IO管理集成于单一平台,适合标准化设备与批量化部署,降低系统集成复杂度。

选择运动控制卡时,应重点评估:

系统稳定性:满足长时间连续运行要求

运算与响应速度:直接影响加工效率

功能匹配度:如视觉定位、多头控制、高精度轨迹处理

接口与协议支持:与振镜、激光器及外设的兼容性

预算与扩展性:兼顾成本与后续升级能力

GMC控制卡基于实际系统集成经验开发,重点优化系统稳定性、协议兼容性与部署效率。其定位不是通用平台替代品,而是面向高一致性与长期可靠运行需求的振镜加工系统优化方案。

GMC控制卡主要特点包括:

支持2D、3D及飞行加工功能

兼容XY2-100、SPI、ST2-100三种振镜通信协议,可由上位机软件切换

采用高速以太网通信,提高数据传输效率,仅需配置IP即可使用

提供C++与C#示例程序,便于二次开发

兼容光纤、CO₂、UV及绿光激光器

内置高精度校准软件,校准文件存储于控制卡本地,断电不丢失