随着新能源汽车产业的快速发展,电池制造商正面临焊接精度、表面处理和整体生产效率的更高要求。在保证电池模组安全性与一致性的同时提升产能,已成为行业的核心挑战。作为激光产业链的重要力量,锐科激光凭借其先进的高功率激光器,以及思特光学高性能高速振镜系统,共同推出了经过验证的高效电池制造解决方案。

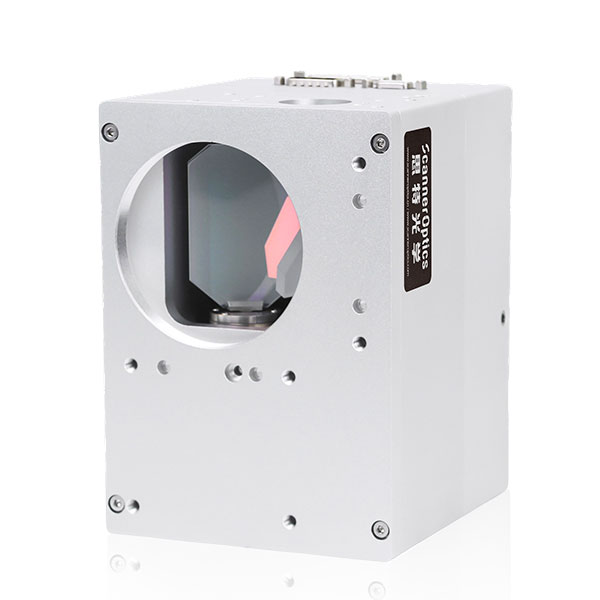

在动力电池焊接应用中,锐科高功率激光器与思特光学高功率振镜系统和精密F-Theta场镜的组合,确保了稳定一致的加工效果。

• 电池极耳焊接:采用 4+2 环形光束结合振镜扫描,与传统工艺相比,可实现焊缝均匀性显著提升,飞溅减少 高达 40%。

• 镍片焊接:锐科 1500W 与 3000W 单光斑激光器搭配思特振镜系统,获得强度高、可重复性好的焊接效果。拉伸强度测试显示,焊接强度提升 15–20%,符合 ISO 26262 汽车功能安全标准 的严格要求。

该一体化焊接解决方案已在 中国和欧洲的动力电池模组一线厂商中进行测试,展示了良好的可扩展性和量产适用性。

在电池组装过程中,电芯表面通常会贴覆绝缘蓝膜以保护电池。但不合格膜层必须高效去除,且不能损伤铝壳基材。

锐科 1000W 纳秒脉冲激光器结合思特光学高速振镜,可实现:

• 平顶光或方形光斑,实现膜层均匀清除;

• 热输入控制在 <10℃,经热成像验证,不影响电池性能;

• 清洗效率超过 300 mm²/s,兼顾产能与基材保护。

该工艺已在中试产线上得到验证,与传统机械清理相比,可显著降低报废率。

电池材料表面预处理工艺,对焊接强度、导电性能和涂层附着力至关重要。传统的机械打磨或化学腐蚀存在效率低、污染大、精度不足等问题。

基于振镜的激光毛化技术提供了更优选择:

• 锐科 1000–2000W 纳秒脉冲激光器结合思特光学 30mm 高速振镜,实现均匀稳定的表面粗化;

• 方形光斑减少重叠率,使表面纹理一致,粗糙度(Ra)可控制在 ±0.5 µm 范围内;

• 高速扫描在提升加工效率的同时,降低基材损伤,保证后续装配可靠性与电池循环寿命。

锐科高功率激光技术与思特光学高性能振镜系统的结合,使动力电池生产中的焊接、清洗与毛化工艺实现了高效、稳定与可靠。该解决方案不仅满足新能源汽车制造的严格要求,同时符合 ISO/IEC 激光安全标准。

了解更多关于思特光学高功率振镜系统在新能源电池领域的应用,或联系我们获取技术支持。